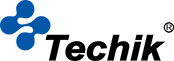

System kontroli rentgenowskiej produktów masowych

Zastosowanie systemów kontroli rentgenowskiej produktów masowych w przemyśle rolniczym jest kluczowe dla zapewnienia bezpieczeństwa, jakości i zgodności różnych produktów rolnych.

Systemy kontroli rentgenowskiej odgrywają kluczową rolę w ochronie jakości i bezpieczeństwa produktów rolnych. Identyfikując zanieczyszczenia, zapewniając integralność opakowań i zapewniając nieniszczące metody oceny jakości wewnętrznej, systemy te przyczyniają się do ogólnego procesu kontroli jakości w przemyśle rolnym.

Kontrola jakości zbóż i nasion:

Wykrywanie zanieczyszczeń: Systemy rentgenowskie umożliwiają identyfikację ciał obcych, takich jak kamienie, szkło czy metal, w przypadku dużych ilości ziaren i nasion, zapobiegając dotarciu tych zanieczyszczeń do konsumenta.

Kontrola orzechów i suszonych owoców:

Wykrywanie fragmentów skorup: Badanie rentgenowskie jest skuteczną metodą identyfikacji fragmentów skorup lub ciał obcych w orzechach, co pozwala mieć pewność, że produkt końcowy nadaje się do spożycia.

Inspekcja produktów mlecznych:

Sprawdzanie integralności opakowania: Systemy rentgenowskie umożliwiają kontrolę integralności opakowań produktów mlecznych, np. sera lub masła, zapewniając brak wad lub zanieczyszczeń, które mogłyby zagrozić produktowi.

Przetworzona żywność i przekąski:

Identyfikacja zanieczyszczeń: Kontrola rentgenowska pozwala zidentyfikować zanieczyszczenia, takie jak kości, metal i inne ciała obce w przetworzonej żywności i przekąskach, gwarantując bezpieczeństwo produktu.

Kontrola świeżych produktów:

Wewnętrzna kontrola jakości: Systemy rentgenowskie mogą być używane do oceny wewnętrznej jakości owoców i warzyw, wykrywania wewnętrznych wad, siniaków lub ciał obcych bez narażania integralności produktu.

Kontrola mięsa i drobiu w hurcie:

Wykrywanie kości i metali: Systemy rentgenowskie są przydatne przy wykrywaniu kości i fragmentów metali w dużych ilościach mięsa i drobiu, zapewniając bezpieczeństwo konsumenta i zgodność z przepisami dotyczącymi bezpieczeństwa żywności.

Kontrola tytoniu hurtowego:

Wykrywanie materiałów innych niż tytoń: W przypadku przetwarzania tytoniu w dużych ilościach, kontrola rentgenowska umożliwia identyfikację materiałów innych niż tytoń, gwarantując czystość produktu końcowego.

Zgodność ze standardami bezpieczeństwa żywności:

Zapewnienie zgodności z przepisami: Systemy kontroli rentgenowskiej pomagają zachować zgodność z rygorystycznymi przepisami dotyczącymi bezpieczeństwa żywności, identyfikując i zapobiegając dystrybucji produktów zanieczyszczonych lub wadliwych.

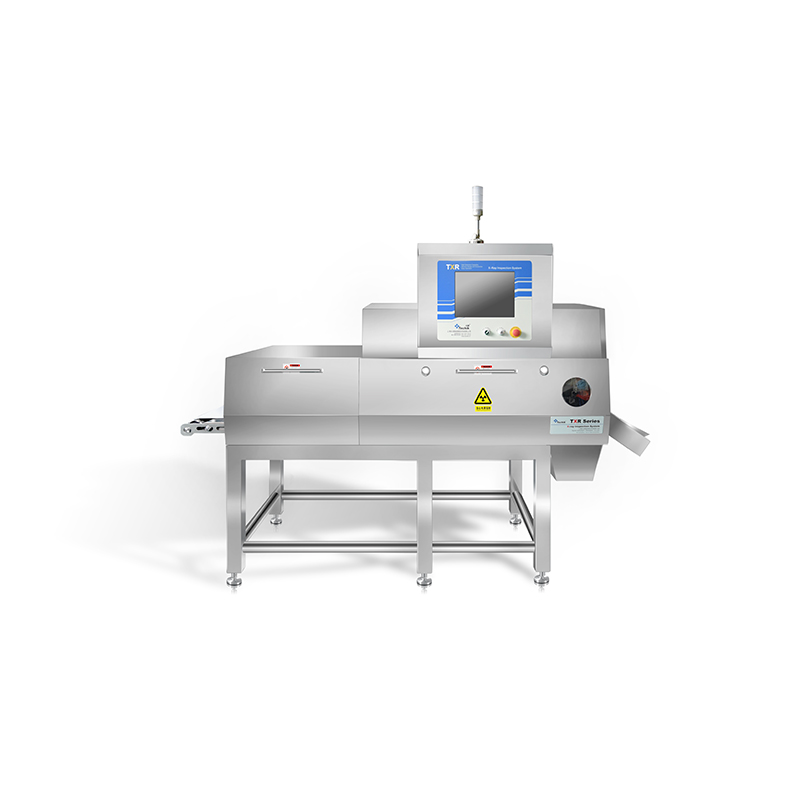

Sortowanie i ocenianie:

Automatyczne sortowanie: Systemy rentgenowskie zintegrowane z mechanizmami sortującymi umożliwiają automatyczne rozdzielanie produktów na podstawie ich wewnętrznych cech, co pozwala na wydajne klasyfikowanie i sortowanie.

Inspekcja nieniszcząca:

Kontrola rentgenowska jest nieniszcząca i umożliwia dokładne zbadanie wewnętrznych cech produktów masowych bez naruszania ich integralności. Ma to kluczowe znaczenie dla kontroli jakości w branżach, w których integralność strukturalna produktu jest kluczowa.

Zapewnienie jakości:

System pomaga w identyfikacji wad, zanieczyszczeń i nieprawidłowości w produktach masowych. Jest to kluczowe dla zapewnienia jakości i bezpieczeństwa produktu końcowego.

Wykrywanie zanieczyszczeń:

Kontrola rentgenowska pozwala na identyfikację zanieczyszczeń, takich jak metal, szkło, kamień i inne gęste materiały, które mogą występować w produktach luzem. Jest to szczególnie ważne w przemyśle spożywczym, ponieważ zapobiega zanieczyszczeniom i zapewnia zgodność z normami bezpieczeństwa.

Analiza gęstości i składu:

Systemy rentgenowskie mogą dostarczać informacji o gęstości i składzie materiałów w produktach masowych. Jest to przydatne do weryfikacji składu mieszanin lub wykrywania zmian w gęstości produktu.

Wykrywanie obiektów obcych:

Jest skuteczny w wykrywaniu ciał obcych w materiałach masowych, do których zaliczają się m.in. plastik, guma i inne materiały, które mogły przypadkowo przedostać się do procesu produkcyjnego.

Kontrola opakowań:

Systemy rentgenowskie mogą również sprawdzać integralność materiałów opakowaniowych, zapewniając nienaruszenie plomb i brak wad, które mogłyby narazić produkt na niebezpieczeństwo podczas transportu lub przechowywania.